Beschreibung

O-Ringe, X-Ringe und K-Ringe bestehen aus einem Elastomer, welches entsprechend den Umgebungsbedingungen und der Einsatzmedien ausgelegt werden muss. Sie werden in einer Nut installiert, das Gummiformteil steht dabei über die Nut hinaus, das Gegenstück [Bsp.: Zylinderwand, Deckel, …] erzeugt bei der Montage eine Vorpressung. Im Betrieb wird die Dichtung mit Druck beaufschlagt. Elastomere verhalten sich wie ein langsam fließendes Fluid, dies hat zur Folge, dass sie an den Nutgrund, wie das Gegenstück und die Nutflanke im druckabgewandten Bereich gepresst werden. O-Ring, X-Ring bzw. K-Ringe aus Gummi sind somit druckaktiv, dies bedeutet, dass ihre Dichtwirkung mit Druckzunahme verstärkt wird. Besonders bei hohen Drücken ist im Betrieb ein geringes Spaltmaß zu wählen, da es ansonsten zu Ausfällen aufgrund von Extrusion kommt. Hierbei können Stützringe Abhilfe schaffen. PTFE-Dichtelemente sind nicht druckaktiv, Grund hierfür ist ihre geringe Elastizität.

Die Stärke des Dichtelements ist dabei größtmöglich zu wählen. Da die Randschicht stärker nachvernetzt. Die Folge sind Änderungen der Eigenschaften im Besonderen an der äußeren Schicht, der Kern des Elastomers ist davon im geringeren Umfang betroffen und hält seine positiven Charakteristiken wie beispielsweise die Elastizität länger inne. In der Anwendung bedeutet dies, dass der Kern Verformungen ausgleichen muss, welche von den, im Vergleich starren, Randschichten nicht mehr ausgeglichen werden können.

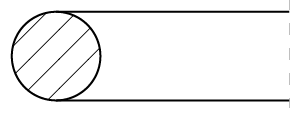

Abbildung zeigt O-Ring aus NBR

Eigenschaften

Grundlegende Norm

DIN 3601

Teil 1: Innendurchmesser, Schnurstärken, Toleranzen und Bezeichnung

Teil 2: Einbauräume für allgemeine Anwendungen

Teil 3: Form- und Oberflächenabweichungen

Teil 4: Stützringe

Teil 5: Anforderungen an Elastomerwerkstoffe für industrielle Anwendungen

Anwendungen

- Flansche

- Deckelabdichtungen

- Hydraulikzylinder

- Rohrverschraubungen

- Armaturen

- Automobil

- Anlagentechnik

Lieferprogramm

Bauformen

| Produkt | Beschreibung | Material | Schnittansicht |

|---|---|---|---|

| O-Ring | • Anwendung im statischen Bereich • Ausführung als Endlosschnur für schnelle Reparaturen auf Anfrage | • siehe Tabelle "Elastomere" |  |

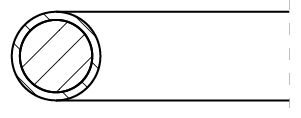

| ummantelter O-Ring | • Ummantelungen weisen ähnliche Eigenschaften wie PTFE auf • Kern ist elastisch und somit druckaktiv | • Ummantelung: FEP, PFA • Kern: meist FPM oder MVQ |  |

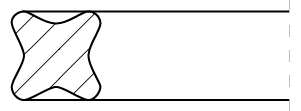

| X-Ring | • geringere Vorpressung im Vergleich zum O-Ring • Einsatz vornehmlich bei dynamischen Anwendungen, da durch den Querschnitt, mit dessen zwei Lippen die Verdrillungsgefahr gemindert ist • Zwischenraum der Lippen ermöglicht Schmiermittelreservoir | • siehe Tabelle "Elastomere" |  |

| K-Ring | • statische Dichtung • Absorption von Stößen | • siehe Tabelle "Elastomere" |  |

| konkaver / ebener Stützring | • Anwendung bei Drücken ab 150 bar / pulsierenden Drücken, zur Vermeidung von Extrusion • geschlitzt und bei geteilter Nut ungeschlitzt lieferbar • Montage: an druckabgewandte Seite, bei pulsierenden Drücken beidseitig | • PTFE |  |

Elastomere

Bei der Auswahl ist neben der Beständigkeit gegenüber den Einsatzmedien und des Reinigungsmediums/-verfahrens darauf zu achten, dass der Einsatztemperaturbereich eingehalten wird. Ein Überschreiten der empfohlenen Betriebstemperatur führt zu einer permanenten Schädigung des Dichtverhaltens, infolge der starken Nachvernetzung der Dichtung. Unterhalb der empfohlenen Einsatztemperatur wird die Glasübergangstemperatur unterschritten, was einen Verlust der Elastizität zur Folge hat. Dieser Vorgang ist zwar reversibel, allerdings lässt die Dichtwirkung unterhalb der empfohlenen Temperatur nach.

Die Verwendung einer Elastomerdichtung in einem nicht geeigneten Medium führen zum Versagen, durch Quellen bzw. Auflösung der Molekülbindungen.

Freigaben

Sind werkstoffabhängig, setzen Sie sich mit uns in Kontakt, wir finden die passende Kombination für Ihre O-Ring-Anwendung.

Mögliche Freigaben:

- BAM

- DVGW

- FDA

- KTW

Beschaffenheit

- beschichtet / Oberflächen behandelt

- LABS-frei

- Silikoniert

- Molykotiert

| Abkürzung DIN ISO 1629* | chem. Bezeichnung | Handelsname | Temperatur [°C] | Beständigkeiten für | |||||

| Säure | Öl | Kraftstoff | Lösungsmittel | Ozon | Witterung | ||||

| ACM | Acrylat-Kautschuk | Europrene AR®, Hycar®, HyTemp®, Nipol AR® | -30 bis +150 | 3 | 1 | 1 | 3 | 1 | 1 |

| AU | Polyurethan (Polyester-Urethan- Kautschuk) | COG Resist®, Estane®, Phoenolan®, Sylomer®, Urepan®, Vulkollan® | -30 bis +100 | 4 | 2 | 2 | 4 | 4 | - |

| CR | Chloropren-Kautschuk | Alloprene®, Baypren®, Chloroprene®, Nairit®, Neopren®, Skyprene® | -40 bis +110 | 1 | 2 | 4 | 2 | 1 | 1 |

| CSM | Chlorsulfoniertes-Polyethylen | Hypalon®, Noralon®, TOSO-CSM® | -20 bis +130 | 1 | 2 | 4 | 2 | 1 | 1 |

| EPDM** | Ethylen-Propylen-Dien-Kautschuk | Buna EP®, Buna®, Carlisle®, Dutral®, Hertalan®, Keltan®, Nordel®, Resitrix®, Royalene®, Vistalon® | -40 bis +140 | 1 | 4 | 4 | 3 | 1 | 1 |

| FEPM (peroxidisch vernetztes TFE) | Fluorkautschuk | Aflas®, Viton® Extreme | 0 bis +200 | 3 | 1 | 3 | 4 | 1 | - |

| FFPM/FFKM | Perfluor-Kautschuk | Chemraz, COG Resist® , Kalrez®, Perlast®, Simriz® | -20 bis +300 | 1 | 1 | 1 | 1 | 1 | 1 |

| FKM /FPM | Fluor-Kautschuk | Dai-El™️, Dyneon™, Levatherm® F, Tecnoflon®, Viton® | -20 bis +200 | 1 | 1 | 1 | 2 | 1 | 1 |

| MFQ/FVMQ | Fluorsilikonkautschuk Fluormethyl- Polysiloxan | Silastic® | -55 bis +200 | 2 | 1 | 1 | 2 | 1 | 1 |

| HNBR/NEM | Hydrierter Acrylnitril-Butadien- Kautschuk | Therban®, Tornac®, Zetpol® | -30 bis +150 | 3 | 1 | 2 | 2 | 2 | 2 |

| IIR | Butyl-Kautschuk | Enjay Butyl®, Esso Butyl®, Polysar Butyl®, X_Butyl® | -40 bis +140 | 1 | 4 | 4 | 3 | 1 | 1 |

| MVQ/VMQ | Silikon-Kautschuk Vinyl-Methyl- Polysiloxan | Rhodorsil® , Silastic®, Silicon, Silopren® | -50 bis +200 | 3 | 3 | 4 | 2 | 1 | 1 |

| NBR | Acrylnitril-Butadien-Kautschuk | Baymod®, Baypren®, Breon®, Butacril®, Chemigum®, Elaprim®, Europren®, Krynac®, Nipol®, Paracril®, Perbunan® | -30 bis +100 | 3 | 1 | 2 | 2 | 3 | 2 |

| NR | Naturkautschuk | Crepe, SIR , SMR | -45 bis +90 | 2 | 4 | 4 | 4 | 3 | 2 |

| PTFE | Polytetrafluorethylen | Algoflon®, DYNEON® PTFE, Fluon®, Halon®, Hostaflon®, Polyfon®, Teflon® | -200 bis +260 | 1 | 1 | 1 | 1 | 1 | 1 |

| SBR | Styrol-Butadien-Kautschuk | Buna S®, Dynasol®, Europrene®, Polysar S®, Styron® | -40 bis +90 | 2 | 4 | 4 | 4 | 3 | 2 |

* falls ASTM D1418 Bezeichnung abweichend ist, wird diese in „[]“ aufgeführt | ** von Vernetzungsart abhängig

Codierung der Eigenschaften:

1 – sehr gut, sehr geringer oder kein Angriff / 2 – gut, geringer bis mäßiger Angriff / 3 – befriedigend, mäßiger bis starker Angriff / 4 – ungenügend, für den Einsatzfall nicht zu empfehlen

Die in der Tabelle aufgeführten Werte sind Richtwerte und können je nach Mischungsaufbau und -verhältnis unterschiedlich ausfallen.

Folgende Produktnamen sind eingetragene Markenzeichen folgender Unternehmen:

Hycar® – Reaktive Liquid Polymers der Lubrizol Corporation

HyTemp®, Nipol® – Zeon Chemicals L.P.

Vulkollan® – Bayer AG

Estane® – Advanced Materials, Inc.

Sylomer® – Getzner Werkstoffe GmbH

COG Resist® – C. Otto Gehrckens GmbH & Co. KG

Dutral®, Urepan® – Polimeri Europa GmbH

Baymod®, Baypren®, Buna EP®, Buna S®, Keltan®, Krynac®, Levatherm® F, Perbunan®, Polysar Butyl®, Therban®, X_Butyl® – Lanxess Deutschland GmbH

Chloroprene®, Neopren® – Denka Performance Elastomer LLC

Alloprene® – Shandong Tianchen Chemical Corp., Ltd.

Nairit® – Nairit Plant

Skyprene® – Tosoh Corp., Ltd.

Hypalon®, Teflon®, Viton®, Viton® Extreme – DuPont

TOSO-CSM® – Tosoh Corp.

Nordel™️, Silastic® – The Dow Chemical Company

Buna® – AP Evonik

Dutral® – Versalis

Carlisle®, Hertalan®, Resitrix® – Construction Materials BV

Nordel® – DuPont / Dow Elastomers

Vistalon® – Exxon Mobil Chemical

Royalene® – Lion Copolymer Geismar, LLC

Aflas® – Asahi Glass Co. Ltd.

Perlast® – Precision Polymer Engineering Ltd.

Kalrez® – E. I. du Pont de Nemours and Company

Simriz® – Freudenberg Sealing Technologies

Chemraz® – Greene, Tweed & Co.

Dai-El™️ – Daikin Industries, Ltd.

Tecnoflon® – Solvay Solexis S.p.A.

Dyneon™, Dyneon® PTFE – 3M Deutschland GmbH

Silastic® – Dow Corning GmbH Deutschland

Zetpol® – Zeon Chemicals L.P.

Tornac® – Mobay Corporatio

Esso Butyl® – Exxon Mobil

Silopren® – Momentive Performance Materials Inc.

Rhodorsil® – Rhodia Inc.

Europren® – Polimeri Europa SpA

Chemigum® – Centrachem AG

Breon® – British Petrol

Butacril® – Societe D’Elelectro-Chime France

Elaprim® – Montecatini Societa Generale

Nipol® – Nippon Zeon Corp

Paracril® – Industrias Negromex S.A. de C.V.

Algoflon® – Solvay Plastics

Fluon® – Asai Glass Co., Ltd.

Halon® – Allied Chemical Corp.

Polyfon® – Daikin Industries Inc.

Dynasol® – Dynasol Synthetic Rubber Co., Ltd.

Europrene® – Veralis S.p.A

Polysar S® – Polysar Ltd.

Styron® – Trinseo AG

| Angaben entsprechend den Informationen der Hersteller. Anwendbarkeit des Produkts muss durch den/die Käufer/-in entsprechend örtlich bestehender Gegebenheiten und applikationsspezifischer Parametern evaluiert werden. Trotz sorgfältiger inhaltlicher Kontrolle übernehmen wir keine Haftung für den Inhalt und Eignung für den konkreten Einsatzzweck. Änderungen und Irrtümer vorbehalten. |